Helden des Alltags

Doormanns Geschichten über Helden des Alltags – heute: die Harz-Metall GmbH (HMG) in Goslar.

Von etlichen unserer Kunden werden wir regelmäßig gefragt, was denn eigentlich nach der Annahme und Sortierung durch uns mit ihren abgegebenen Blei-Starterbatterien geschieht. Da wir diesbezüglich bereits länger mit unserem zuverlässigen Partner HMG, im goslarschen Stadtteil Oker, zusammenarbeiten, war es nun Zeit für eine Werksbesichtigung.

Das Unternehmen

Die Harz-Metall GmbH ist eines der führenden europäischen Recyclingunternehmen für blei- und zinkhaltige Abfälle. Harz Metall GmbH ist eine Tochtergesellschaft der Gruppe RECYLEX.

Jährlich sammelt und recycelt HMG rund 60.000 Tonnen gebrauchter Blei-Säure-Batterien wie Starterbatterien, Traktionsbatterien, stationäre Bleiakkumulatoren und andere bleihaltige Zwischenprodukte.

Theoretischer Aufbau

Bei unserem Treffen mit der Einkaufabteilung von HMG wurden wir vor Ort über den grundsätzlichen Aufbau der (ausschließlich) Bleiakku verarbeitenden Anlage vertraut gemacht. Auf einem Akkuschrottlagerplatz vor der Brecheranlage war ein Haufen von Bleibatterien als lose Schüttung zu sehen. Das machte uns stutzig, stellt hier evtl. auslaufende Batteriesäure ein Problem dar? Doch bei der anschließenden Führung räumte der Werksleiter Herr Lohse dahingehend sämtliche Zweifel aus. „Wir stehen hier auf einer riesigen Wanne, welche sämtliches Oberflächenwasser und alle vorhandenen Flüssigkeiten auffängt und zu unserer werkseigenen Kläranlage befördert. Anschließend werden dort sämtliche Säuren neutralisiert und Flüssigkeiten geklärt. Am Ende übrig bleibt Wasser, welches direkt in die Oker geleitet werden kann“.

Gefräßige Anlage

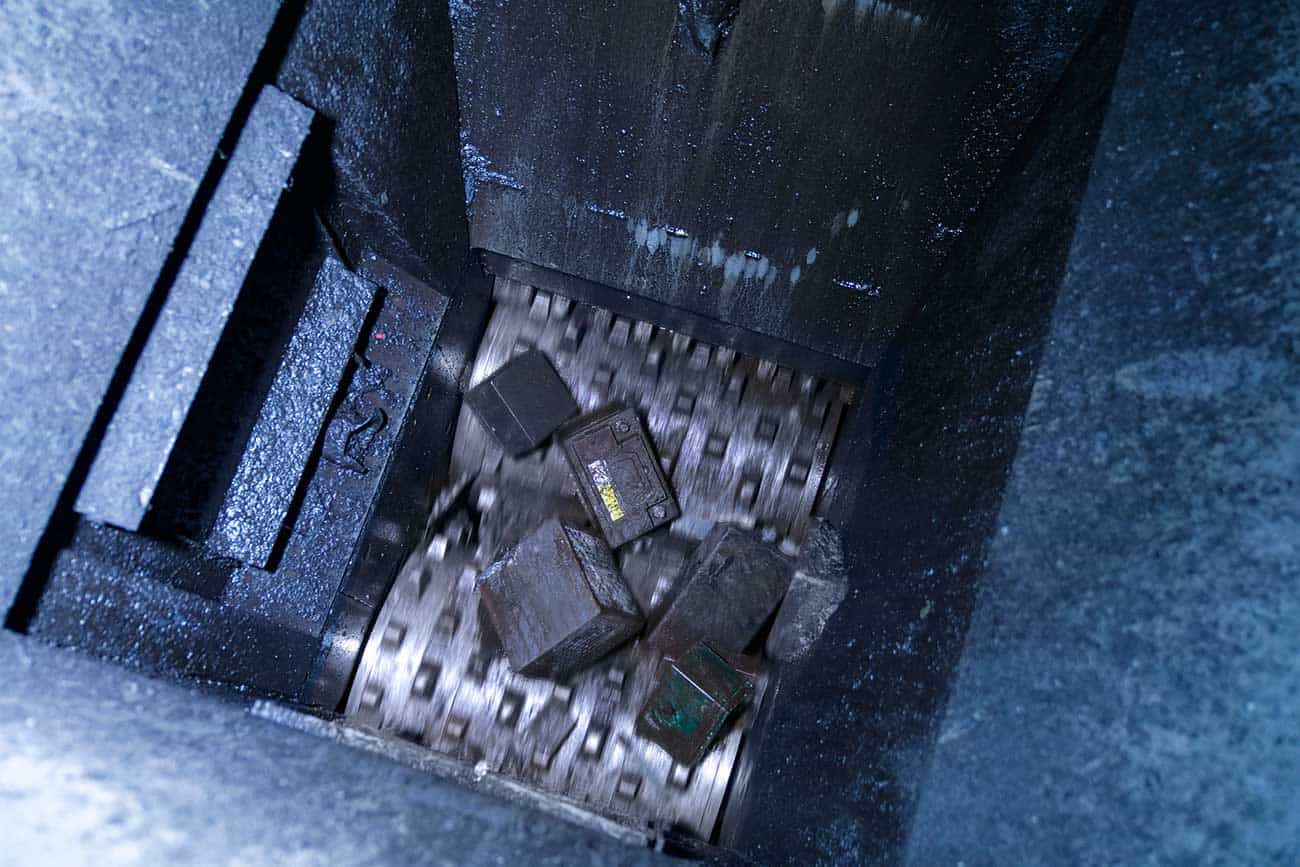

Und da standen wir nun, direkt vor der imposanten Brecheranlage, welche über einen Radlader mit Wiegeeinrichtung in regelmäßigen Abständen mit alten Starter- und Notstrombatterien „gefüttert“ wird. Die Akkus gelangen von hier aus über ein Vibrationsband in den Doppelwalzenbrecher und werden unter grimmigem Getöse quasi „vorzerkaut“. Im darauffolgenden Wasserbad trennen sich die ersten Komponenten: Säuren (Elektrolyt) werden ausgespült, magnetische Metallteile durch starke Magneten herausgezogen und Kunststoffe, welche oben schwimmen, herausgefischt.

Das enthaltende Blei (Bleioxid, Metallfraktion und Bleischwamm) sinkt nach unten. Als Nächstes werden die künftigen Rohstoffe weiter zerkleinert und durch ein ausgeklügeltes System über Förderschnecken verteilt. Die Kunststoffe werden zu Chips verarbeitet, welche in Bunkern gelagert und per LKW zum Tochterunternehmen „C2P Germany GmbH“ verbracht werden, um dort zu hochwertigem Polypropylen Regranulat verarbeitet zu werden. „Es wird nichts verschwendet, jedes Bauteil des Bleiakkus wird wiederverwertet“ ruft uns Herr Lohse zu. „Diese Anlage und die Maschinen wurden hier einst sozusagen mit dem Schuhlöffel in das Gebäude eingepasst.“ Und tatsächlich, vielen Fördermaschinen und Transportbändern sieht man deutlich an, dass sie maßangefertigt wurden. Die gesamte Maschine läuft wie ein Uhrwerk und wird im Dreischichtbetrieb Tag und Nacht gefahren, stets überwacht durch ein 5-köpfiges Team pro Schicht inkl. Videoanalyse und -überwachung.

Sämtliche Stoffe aus Blei werden mit LKW zur konzerneigenen Bleihütte in Nordenham geliefert, welche daraus u.a. für die Weiterverarbeitung gebräuchliche Bleibarren fertigt. Es schließt sich der Kreis.

Warum Blei

Nicht nur in der Akkumulatorenproduktion und Munitionsherstellung kommt Blei zum Einsatz, auch bei ganz profanen Dingen wie Bleiglas, Bleiketten zur Straffung von Gardinen oder gar Tauchgewichten – und natürlich in der Medizin, als Abschirmung in der Radiologie und als Strahlenschutz. Die Blei-Säure-Technik ist noch immer eine der effizientesten Verfahren, um Energie zu speichern. So findet man diese Technik z. B. bei Autobatterien, welche zuverlässig bei hohen und niedrigen Temperaturen arbeiten müssen. Blei kann nahezu vollständig wiederverwertet werden, ohne Qualitäts- oder Wertverlust. Über 60% der weltweiten Bleiproduktion stammt aus dem Recycling, wobei die Quote jedes Jahr steigt (Quelle recylex.eu).

Unser Fazit

Im Dienste der Umwelt ist für unser Verständnis kein Aufwand zu groß, die stets mit ihren Aufgaben gewachsene Harz-Metall GmbH leistet hier vorbildliche Arbeit. Heutzutage gibt es immer weniger Möglichkeiten, Elektroschrott und Batterien bequem und umweltgerecht zu entsorgen. Einige User von sozialen Netzwerken drohen sogar schon an, diese Dinge einfach „im Wald abzukippen“[sic]… Was eine wirklich fachgerechte Entsorgung anbelangt, sind wir bei Doormann bestens gerüstet, um mit unseren zuverlässigen Partnern für den Umweltschutz einzustehen.

Robert Doormann e.K.

Ihr gutes Gewissen, wenn es um Recycling geht.

Verwendete Fotos freundlicherweise zur Verfügung gestellt von:

Foto: © Recylex | Fotograf: Wolfram Schroll